当单个零件被重新设计成更高效的组件,从而极大地提高性能时,就形成了新的标准。所有车型的情况都是如此,重新设计的减震器等大多数部件选用更轻的新材料,使用寿命更长,制造成本更低。

材料及其设计在所有新设计的组件中发挥着重要作用。从汽车、电脑等日常产品到医疗器械和电器,组装无处不在,包括化学灌封器械等不太显眼的产品。产品工程师正在探索新的更好的方法,利用他们在弹性体和热塑性材料方向的专业能力和技术,来实现增强其产品功能性和市场化的组装方案。

数以百计的部件组成了今天高效的汽车

使用新材料和新制造工艺不断更新设计这些组件,改进今天的车辆,使其在未来表现得更好。从电脑到手表,这种更新设计的活动几乎适用于日常生活中的每一种产品。单独的零件通常被装配到一个组件里,以实现本文中所示的多种功能。

下面的组装示例从相对简单到非常复杂,

体现了将他们与早期设计区分开来的明显好处。

用性能更高的材料替代传统材料是改进装配设计的一种方法。在这种情况下,铝被高性能塑料(HPP)组件取代,然后与专有弹性体Quad-Ring®密封件集成。尼龙材料采用玻璃纤维增强,特殊配方,热稳定性好,这些重新设计的活塞改进了密封性能,提升了整体的液压功能。将材料从铝改为高性能塑料,也省去了在定位和固定密封件的槽上进行二次去毛刺的工序。

这种总成设计的新特点是集成了Quad Ring®密封件,它牢固地安装在减震器内径上。1-3/4英寸直径的浮动活塞要依赖这种特殊的Quad Ring®密封件可靠和无故障的运行,因此它必须牢固地安装在减震器内径上。Quad Ring®的沙漏外形确保密封件牢固地安装在活塞的1/8英寸槽内,在运行期间避免扭曲,同时确保孔内充气部分与油部分的分离,在运行时平稳有效地上下滑动。

这种密封材料增强了总成的功能,因为它是由特殊配方的HNBR(氢化丁腈橡胶)弹性体材料精密成型,专为高同心度、低摩擦和长使用寿命而设计的。在成功的应用案例中,最高速度可达900 FPM (4.5 M/Sec),最大压力可达750 psi (52 bar)。

(编者注:这种类型的Quad Ring®密封件已经成为许多类型车辆液压系统的标准设计。)

浮动减震器活塞从铝到特殊配方的热稳定性尼龙与HNBR(氢化丁腈橡胶)Quad Ring®密封件。

为了使这种活塞/密封总成的设计尽可能的具有成本效益,设计了可以满足大批量生产的要求的制造和装配过程。这与之前的铝活塞制造过程需要人工进行多次手工后道处理形成了鲜明对比。这种新设计,只需要最少操作人员的参与,自动化部件处理系统将注射成型活塞移动到与Quad Ring®密封件组装的位置。在组装过程中,少量的硅润滑剂自动作用在密封件上。一旦完成组装,系统的视觉检测系统将检查尺寸精度,并确保密封件正确安装在活塞槽内。自动化生产系统7天24小时运行,年装配产量达数百万件。

这款运动型倒车灯的设计,在简化组装过程的同时,最小化了材料需求和模压零件的数量。设计的关键是如何使用卡扣结构组装零件,取消所有紧固件和焊接操作。

这种双重功能的倒车/公用灯可以直接插入任何7路标准7针圆形插座。它能提供50瓦的非常明亮的白光,在需要时,也可为车辆后面提供额外的光线——用于装车、扫雪、搭帐篷或挂拖车。

为了设计一个稳定的、耐腐蚀和耐磨的组件,底座由尼龙注塑件制成。底座上的成型的结构允许灯旋转到两种操作模式中的任意一种:倒车时倒车灯和停车时通用灯模式。双功能设计增加了产品的附加值,它由安装在灯座内部的特殊微开关进行调节。当基底元件转动时,一个小的模压按键驱动微开关,改变所选的工作模式。两个旋转的底座组件有一个特殊的O形密封圈(EPDM - 三元乙丙橡胶),便于平稳旋转,也作为一个屏障,杜绝水分和污垢。

倒车灯模组,模压卡扣结构将零件安装在一起,取消了紧固件和焊接操作。

灯头是用聚碳酸酯材料制成的,可以有效地放大和分散50瓦的卤素灯(100万烛光功率),覆盖车辆后方的大片区域。灯头的圆周上有螺纹,牢牢地固定在底座的螺纹上。这使更换灯泡变得很容易。对于额外的湿气和污染物的防护,是由一个扁平的EPDM橡胶垫圈将灯头和底座连在一起。内部,一个硬镀铬反射镜,从冷轧钢冲压,固定一个标准卤素灯泡插座。这个插座连接两根玻璃绝缘的耐高温电线,连接到汽车的连接插座。

独特的设计提供了小的“卡扣结构”在内部定位,在不需要紧固件或焊接的情况下紧紧地扣在一起,锁定部件。微开关是采用热熔方式永久固定的,因此不需要紧固件。为了方便使用,该底座有一个外部卡槽,即使在低照度条件下也可以很容易地对齐和安装。锁接方式提供了良好的固定。

这款灯具只有6英寸长,底座1-5/8英寸,灯头直径3英寸,没有外部连接线,重量只有8盎司,可以放在车内任何地方,包括小的手套箱。

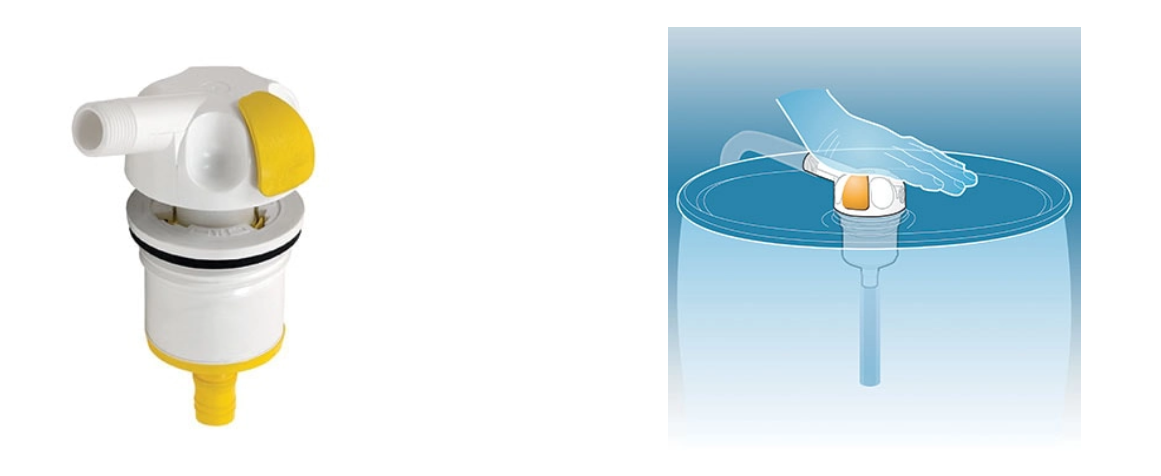

设计一个集三个产品功能于一体的产品组件极具挑战性的。这种塑料阀门用于标准55加仑的化学桶,代替:(1)螺塞(2)液体输送泵和(3)安全阀门,以防止意外泄漏和产品变质。

新设计的组件是三合一的产品-一个塞,一个泵和一个阀门。

设计制造所需的CAD建模和仿真测试,原型样件,弹性体和高性能塑料定制和自动化制造系统设计。最大的挑战是开发一个真正稳定的装配设计,具有高度可靠的密封功能,能够处理所有类型的存储,长期使用大多数化学品,并在较宽的温度范围内做到这一点。

概念开发包括传统方法的原型模具样件和用聚乙烯(PE)棒料加工样件。零件用螺纹拧在一起,测试功能,并根据需要进行返工,直到一个可接受的原型样件达到了功能/收益的标准。

使用IDEAS软件制作了CAD模型,最终设计由两个组件组成。该阀门(也作为桶上的塞子)有3个塑料注塑零件和5个橡胶成型密封件。连接头由6个塑料注塑零件和5个橡胶成型密封件组成。主要的设计挑战是确定零件的正确树脂配方,使其与为密封件开发的两类弹性体配方兼容,即EPDM(三元乙丙橡胶)和氟碳系列配方。配方系列是必要的,以应对这些阀门将使用的各种化学品。

所选的树脂还需要满足塑料零件的焊接和组装的设计,以及公差要求,因此凹槽和密封面是有保障的。设计的考虑比生产前的测试要求还要多。

操作很简单。阀门总成螺纹拧入桶上并实现密封功能。连接头插入输送阀的顶部。连接头旋转360度,可以在任何方向实现输送。螺纹喷嘴很容易连接到机械,如施肥工具和食品配料混合系统。阀体底部的喷嘴连接到一个标准导管,以到达桶的底部。

“锁和钥匙”的设计理念,防止意外泄漏,避免错误的使用。一系列的12种颜色代表了关键的特性,使用户在类似的容器中区分一系列化学品,使它们更容易识别和分配。虽然每个钥匙都是不同的,但每个钥匙的密封原理都是相同的,以防止交叉污染,防止不必要的工作人员接触和对环境有害的泄漏。

开发一个好的设计和材料,对确保装配件最高的性能水平和降低成本,是至关重要的。上面的每一款产品都是通过自动化和/或更少的人机交互来简化组装过程,达到最小的成本。

同样重要的是装配资源的使用,为设计和制造新装配件提供最新技术。这些技术包括计算机辅助设计(CAD)、有限元分析(FEA)、模具设计和制造,以及高速、自动化的成型、装配和包装,以便准时化生产(JIT)交付。

明尼苏达橡塑 (MRP)是一家全球性的解决方案提供商,致力于复杂产品的开发和生产,使用医用级别弹性体和热塑性塑料,从高精度医疗零件和组件到最终无菌包装器械,这些产品适用于最苛刻的应用场景。

公司的声誉建立在MRP独特的科学方法上,已成为北美、欧洲和亚洲行业领导者的首选制造合作伙伴。我们以能够为技术要求高的应用场景提供经济有效的解决方案而闻名。

明尼苏达橡塑在先进材料配方方面具有丰富经验,符合FDA、EC 1935/2004、NSF 61和NSF 51,以及ISO 10993和ISO 13485,满足您独特的产品要求。在复杂器械的设计和制造方面,历经75年之久,公司已成为全球行业领导者的首选合作伙伴。