如今的高性能塑料给零件设计带来了许多好处,而以前人们认为只有金属材料才能实现。首先是耐用性,随着时间的推移,当今的高性能塑料在许多应用中已被证明比金属更坚固耐用。从管道、医疗和航空航天等所有可以想象得到的行业,已有数百种应用,将以前设计的金属零部件转换为塑料零件。

利用塑料注塑零件和组件设计产品正逐渐成为更具吸引力的选择。新的高性能塑料和创新的成型工艺使这一切成为可能。塑料注塑零件在一系列应用中提供了灵活性、韧性和耐化学性的重要组合,具有成本效益和长期性能优势。然而,并不是每个塑料零件的设计都能有效地注塑成型。因此,与注塑经验丰富的,尤其是有多年高性能塑料成型和复杂项目开发经验的供应商合作,对于项目的成功非常重要。这样,您可以确保您的注塑成型零件和组件功能满足您的要求,又能将成本严格控制在预算之内。

目前有数以百计的塑料材料可供使用,它们具有不同的性能特征。您需要了解什么塑料材料最适合您的应用条件。您还应了解零件具体的应力情况,因为其会影响产品的性能和设计寿命。要回答的关键问题是:产品承受的应力是重复发生还是一次性发生?一个运动的塑料部件所承受的应力是连续的波峰-波谷循环负载,还是一个恒定的负载?哪些化学物质会与该零件接触?有些塑料对特定化学物质非常敏感,而另一些塑料则不敏感。塑料材料供应商和经验丰富的注塑厂家都有助于为不同的应用条件选择正确的塑料材料。

汽车变速箱中使用的密封环和衬套是当今高性能塑料耐久性应用的一个典型例子。这些塑料零件由PEEK材料注塑成型,使用温度范围为-409F至+264°F (-40°C至 129°C)。在长达数年的干燥或润滑摩擦环境下,它们承载的压力高达100 psi,速度可达8,000 ft/min。

这类电子测试设备需要高精度元件。其中包括-个快速扣合的设计,一个真空密封室,隔离和保护电路,通过定位柱定位固定电极,以及一个包含垫片和弹簧的驱动系统。

有些材料的流动可以通过薄壁,并能实现其应用所需的强度。然而,有些材料却不能快速流动,或添加了增强辅料以提高其强度而影响流动性。这些类型的材料将需要更厚的成型厚度。

一个好的经验法则则是尽可能将所有部分横截面设计得薄且均匀。使用加强筋位是实现刚性和强度的同时避免横截面太厚的有效方法。

有些是为了确保零件结构的完整性所必须的——该零件的设计要求是什么?如果此零件处于恒定负载下,则可能需要比未承受任何负载的零件更厚的壁厚。

壁厚由该零件的多个设计输入决定。

尽可将零件的截面设计的薄且均匀对制造是有帮助的。

在不可能避免厚横截面的情况下,加强筋也有助于最大限度地减少零件扭曲的风险。当零件的形状极其复杂时,必须提前评估厚和薄的横截面组合,以确保注塑成型期间和之后的尺寸稳定性和公差变化。

材料收缩也会影响零件的完整性。热塑性材料在注塑机的料管中加热融化并注入模具型腔中。当零件在模具内冷却时,它就会收缩。厚横截面区域冷却速率大大低于薄横截面区域,注塑成型周期时间取决于最厚横截面的冷却速率。因此,即便只有一个相对较厚的横截面区域也将增加成型周期时间,从而降低每小时的零件生产数量,增加每个零件的成本。

此外,这些厚/薄横截面的冷却率不均匀,可能导致该零件从模具中取出后变形。这种变形往往严重引起零件不符合规范要求。厚横截面也可能导致零件外表面的凹陷称之为缩痕,特别是当厚的截面宽度变化较大时。

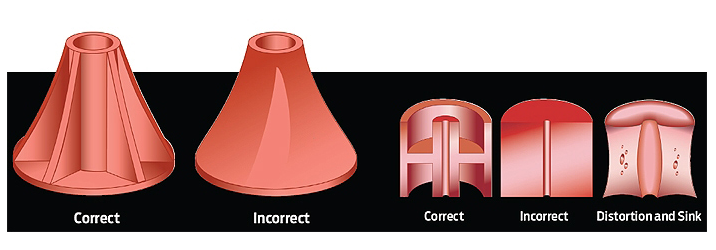

锥度或"脱模角"是指成型零件垂直于分型线的锥度。在塑料零件的设计过程中应尽早确定脱模角的锥度。零件表面的锥度有助于将零件从模具中顶出,尤其是在高速、大批量生产过程中。

由于注塑模具的温度和型腔压力,细长的镶针在连续使用下容易扭曲或断裂。

表面均需要增加锥度,包括孔、腔体、内部凹槽,以及外径。

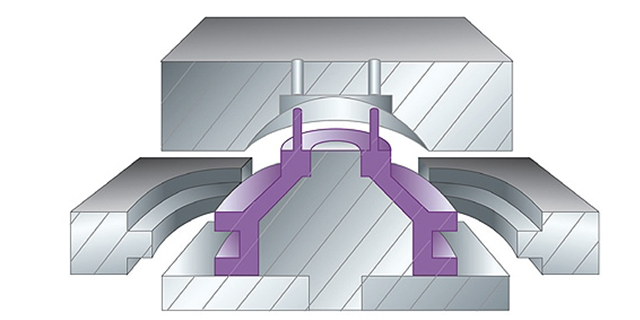

通过在型腔中插入pin针/镶针,在零件内部成型异形孔或圆孔。由于pin针/镶针与注塑流动方向平行,与模具分型线垂直的直角孔相对容易成型。然而,正常的收缩过程会导致该零件在模具中冷却时粘在pin针/镶针上。为了方便将零件从模具中顶出,应沿孔的深度方向增加锥度。

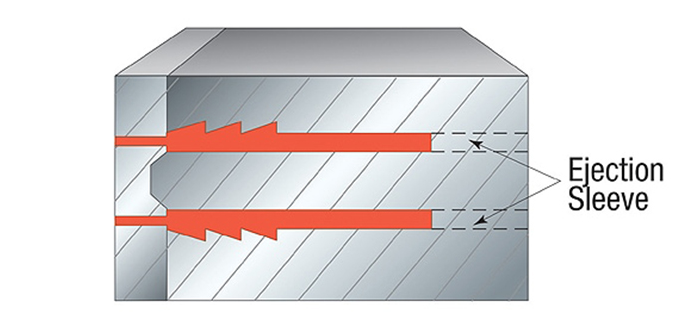

与模具分型线平行的孔则需要使用滑块,当模具打开时滑块自动从该零件中脱出。滑块的使用增加了模具设计和制造的成本和复杂性。如果零件有一个通孔,或者如果该零件多个侧面有孔,则模具必须设计为确保零件在开模时附在模具固定的一侧,以方便产品能自动脱模。

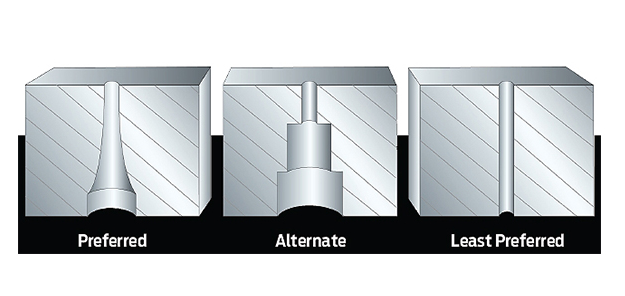

由于注塑模具的高温度和型腔压力,细长的Pin针/镶针在连续使用下容易扭曲或断裂。因此,应尽可能把针的直径最大化,从而最大化孔的直径,特别是在根部,以确保Pin针/镶针的可靠性。在设计零件孔时要记住的一条有用的经验法则是"2:1规则":孔的高度不应超过其直径的两倍。

根据经验,对于有外部特征的零件,需要将外部特征的设计避开分型线。两块模芯接合的位置成型的零件必然有一条分型线。因此,如果零件表面有外观要求,这一点应该要考虑到。如果一个零件的外部特征不能在分型线两侧,则需要使用整体滑块结构来成型此特征。此外,必须要考虑滑块的受力方向。

零件特征需要使用滑块结构脱模,滑块位置相应的会有分型线。

对于有外部特征的零件,需要将外部特征设计成在分型线两侧。

任何塑料成型零件都会有翘曲变形。使用的热塑性材料的种类、浇口的位置和零件的截面壁厚不同引起的零件翘曲变形程度也各不相同。通常壁厚均匀一致的零件将具有较小的翘曲变形,平整度的总体效果最好。

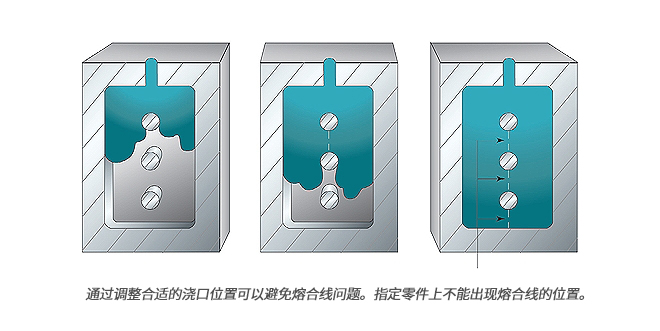

消除熔合线

熔合线是指融化的塑料进入模具时被模仁结构阻挡不能正常流动,绕过这些内部结构后汇合在一起流动到成型的充填末端,这些汇合的地方是注塑成型零件薄弱的位置。此薄弱的位置通常在材料流过pin针/中心销后汇合的背面。这些薄弱的位置可以通过正确放置浇口的位置/进胶点来消除。当熔合线不能消除时,如何选择熔合线出现的位置非常重要。可以在模具设计阶段通过适当的设计来消除这些潜在问题。

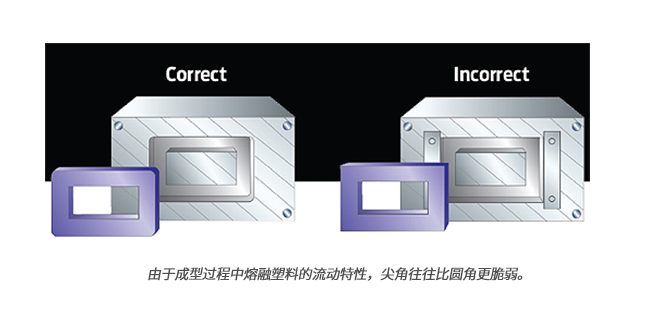

由于模具是用钢材加工而成,因此加工R角比尖角更容易,成本更低。只要有可能,从模具顶部(开模方向)看过去是,零件的边缘应设计成圆角。而从侧面看时(分型方向),零件边缘应为直角。

请注意,由于成型过程中熔融塑料的流动特性,尖角往往弱于圆角。为确保尺寸稳定性,建议最小的R角为0.01in. (0.254 mm)。

注塑成型零件的设计有各种表面粗糙度,从高光面到粗糙的纹理。表面粗糙度的选择通常是基于零件的整体外观考虑。光面可以增强零件的外观,然而,有纹理的表面却有助于掩盖缩痕和分型线。

零件设计时应正确定义表面粗糙度,防止与零件的脱模顶出相干涉。表面越光滑,该零件就越容易从模具中顶出脱模。极其粗糙的表面可能会阻碍零件从模具中顶出脱模。粗糙的表面往往很像零件外形上的倒扣,从而阻碍零件容易的脱模。

如果未另有说明,则应遵循塑料工程师协会和塑料工业协会的表面粗糙度标准。

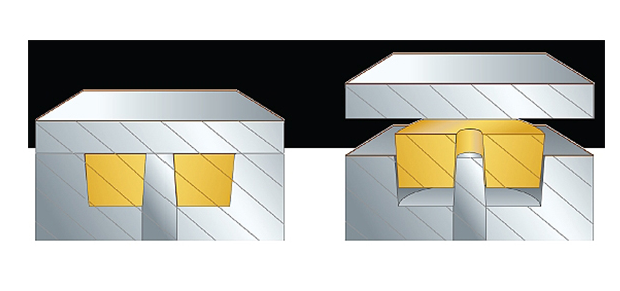

由钢、黄铜和铝制成的嵌件通常在成型过程中或之后插入塑料零件中。金属嵌件上增加皱纹、筋位或粗糙的表面有助于确保金属嵌件和塑料之间有牢固的持久的粘结,使嵌件牢牢固定在成型零件中。明尼苏达橡塑负责塑料零件设计的工程师可以为您提供更多信息和协助您设计嵌件。

明尼苏达橡塑 (MRP)是一家全球性的解决方案提供商,致力于复杂产品的开发和生产,使用医用级别弹性体和热塑性塑料,从高精度医疗零件和组件到最终无菌包装器械,这些产品适用于最苛刻的应用场景。

公司的声誉建立在MRP独特的科学方法上,已成为北美、欧洲和亚洲行业领导者的首选制造合作伙伴。我们以能够为技术要求高的应用场景提供经济有效的解决方案而闻名。

明尼苏达橡塑在先进材料配方方面具有丰富经验,符合FDA、EC 1935/2004、NSF 61和NSF 51,以及ISO 10993和ISO 13485,满足您独特的产品要求。在复杂器械的设计和制造方面,历经75年之久,公司已成为全球行业领导者的首选合作伙伴。