在胶料放入或者注射到模具里面后,模板在加热、加压条件下硫化产品。时间、温度和压力根据模压工艺和材料来精确组合。

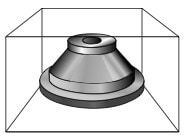

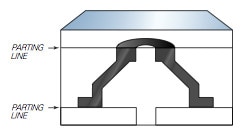

一个模压橡胶产品,比如图中所示的简单橡胶衬套,在设计师的脑海中,就是从实心钢板中的型腔开始的。

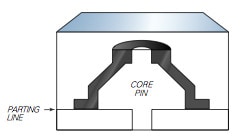

为了做出产品,模板被切割成块,装在模板里面。一种叫做芯销的工具钢被插入到模板里面,形成产品的内部尺寸。产品表面上模板面接触位置就是是分型线。在型腔内放入过量的橡胶是为了确保橡胶填充完全和形成合适的密度。当给模具加压时,小部分胶料沿着分模线压出型腔,形成一层薄材料,被称为毛边。从产品上去除毛边(修边)的方法有若干种,点击查看详情。

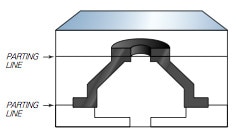

有时,分型线的存在对于设计者来说是令人讨厌的,因为它会影响产品的功能和审美。这种情况可以通过把产品的分型线从顶部或底部改到中间来预防。

模压的产品可能太脆弱,太小或太结实,无法用手从两板的模具型腔里面取出来。取决于橡胶的粘度,空气可能被包裹在材料里,导致成品里的气孔或薄弱点。

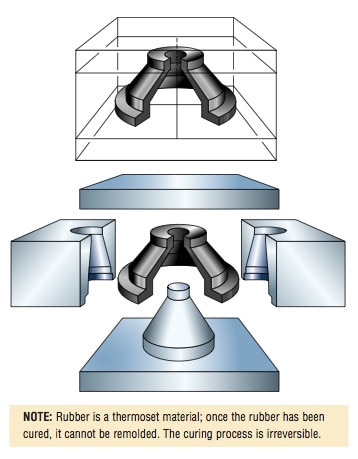

以上两个问题的解决方案通常是用一个三板模,如图示。当模压工艺完成时,三块模板分离,产品用手拉出或气枪吹出。