所有密封应用都可以归结为三种类型之一:

静态密封

那些有线性运动或者相对缓慢的旋转条件下的密封

高速旋转条件下的密封

那些没有相对运动的密封应用称为静态密封。例如包括端盖内的端面密封、分离连接器内的密封和外壳盖密封。

有线性运动(往复运动)或相对缓慢的旋转或振荡的密封应用,称为动态密封。如果接触面相对线速度小于50英尺/分钟(15米/分钟)的缓慢旋转或振荡的应用都被归类为动态密封。

最后,有高速旋转的密封应用称为旋转密封。如果接触面相对线速度大于50 fpm(15米/分钟)的旋转应用被归类为旋转密封。应该注意的是,用于动态密封和旋转密封的密封件以及安装沟槽的设计和标准有其独特性。下面几节将具体解释这些特殊之处。

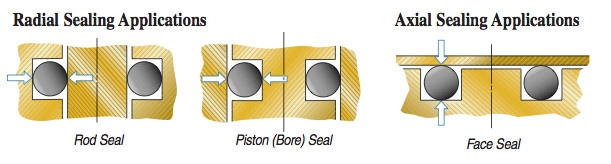

密封的方向和类型

Quad-Ring ®品牌的星形圈和O形密封圈可以根据需要安装并使其被压缩,这样就能提供密封功能,通过适当的设计可以作为径向或轴向密封。如图所示:在径向密封的情况下,主密封面可以出现在密封的内径或外径上,这两种密封的通用名称分别是杆密封(Rod sealing)和活塞密封(Piston Sealing)。轴向密封通常称为面密封。每一种密封类型都可以是静态、动态或旋转密封,但活塞密封通常不推荐用于旋转应用。

表面粗糙度

短于预期的密封寿命通常是由于活塞杆或活塞缸内径的粗糙度太小。高度抛光(无孔隙)的金属表面不能保留降低摩擦所需的润滑剂,而粗糙不平的表面也会磨损密封,导致早期密封失效。

为了避免这些问题,我们推荐Ra=20-24µin(0.5-0.6µm)的理想表面光洁度,Ra=20-32µin(0.5-0.81µm)的表面也可被接受。表面光洁度Ra不能小于16µin(0.4µm)。

靠压缩变形提供密封的密封件

较小的变形压力下比在较高的变形压力下更难密封。当压力作用于密封件时,橡胶材料就会变形。通过适当密封设计,变形可以提高密封性能。这一概念被用于许多密封设计。通过在密封上添加密封加强筋或压力增大细节,可以在客户的设计基础上改进密封性能。对于非常低的压力或真空下的应用,我们建议使用我们的Quad-Ring ®品牌星形密封圈来替代O形密封圈。

摩擦

密封件的使用寿命受其接触面摩擦的影响。影响摩擦的因素包括密封设计、润滑、橡胶硬度(大多数密封应用的标准橡胶硬度为70肖氏硬度A)、表面光洁度、极限温度、高压和密封件的挤压量。

使用“顺滑的橡胶”材料可以帮助减少摩擦,提高密封寿命。表面涂层和封孔处理,如特氟龙(PTFE)和二硫化钼也用于减少密封摩擦。

由于涉及到许多变量,很难准确地预测在应用中会出现的密封摩擦。当设计一个对密封摩擦敏感的应用时,可能需要进行测试来确定密封摩擦的影响。

零件的同心度和圆度

在评估具体的应用时,需牢记零件不是绝对同心的,也不是理想圆形的。同心度和圆度也会随着压力和温度的变化而变化。在确定密封件尺寸时,要考虑应用中的最坏情况,并确保选择的密封系统在最坏情况下也能工作。

如果,在核算应用的极限配合和工况后,您发现当尺寸接近最坏的情况下,密封系的可靠性可能会下降,请考虑在重新计算前进行以下调整:

减小零部件之间的装配间隙。

收紧零部件的公差。

使用横截面更大的密封以吸收额外的公差。

增加密封件的压缩变形(这也会增加摩擦)。

改进零件对称性以减少偏心量。

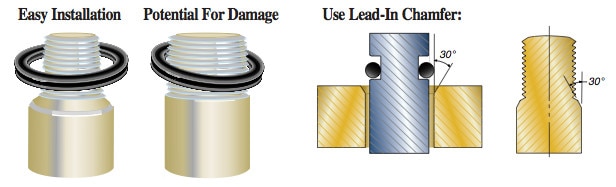

密封的安装 – 避免破损

在安装过程中,密封件很容易损坏。例如,密封通常是通过在螺纹表面滑动而插入到轴上的。为了避免密封损坏,请减小螺纹区域的杆直径。还包括增加密封件进入的引入倒角,避免安装槽上的尖角。

外周压缩

在某些应用中,例如旋转密封,通常选择在自由状态直径大于安装槽直径的密封圈。安装时,密封圈将被凹槽压缩到较小的直径。这被称为“将密封圈置于外周压缩”,或简单地称为“外周压缩”。

外周压缩密封用于旋转应用,以防止由于材料收缩而引起的密封系热效应失效。这一密封形式也用于内部为正压的端面密封系统。需要注意的是,外围压缩密封在安装时不会被拉伸,因为密封是被压缩的,而不是被拉伸的。

填充率

由于橡胶通常被认为是一种不可压缩的材料,因此在密封安装槽中必须始终有足够的空间用于密封件的变形。当密封槽空间不足时,会导致密封应用的问题,包括较高的装配力、密封单元故障等。密封圈体积与安装槽体积的比率,通常被称为“填充比”或更正式的称为“密封槽填充比”,通常表示为密封圈所占密封槽体积的百分比。在所有的应用条件和极端的工况条件下,总是希望保持这个百分比低于100%。考虑到安全裕度,推荐设计的最大填充比为90%或更少。

由于橡胶通常被认为是一种不可压缩的材料,因此在密封安装槽中必须始终有足够的空间用于密封件的变形。当密封槽空间不足时,会导致密封应用的问题,包括较高的装配力、密封单元故障等。密封圈体积与安装槽体积的比率,通常被称为“填充比”或更正式的称为“密封槽填充比”,通常表示为密封圈所占密封槽体积的百分比。在所有的应用条件和极端的工况条件下,总是希望保持这个百分比低于100%。考虑到安全裕度,推荐设计的最大填充比为90%或更少。

通过计算密封件的横截面积并将其除以安装槽的横截面积,可以很容易地确定填充比。安装槽的横截面积是它的高度乘以它的宽度。O形圈和Quad-Ring ®品牌星形圈的横截面面积的方程也可以在下文中找到。当计算最大填充比时,总是使用极限配合下的公差情况,即最小的安装槽和最大的密封件截面。

横截面尺寸

在密封安装空间较小的应用中,重要的是要记住,较小的横截面密封要求更紧的配合公差。小横截面密封件不能应用于零件尺寸大变化、有划痕缺陷和高压等条件下的密封。

已安装的密封圈拉伸和横截面减小

已安装的密封圈拉伸定义为密封圈在安装到密封槽后所承受的拉伸。当密封圈被拉伸时,密封圈的横截面就会减小。这种横截面的减少将减少密封圈上所受的挤压,这可能会造成密封问题,特别是当使用较小直径的密封圈时。为了尽量减少横截面缩小的影响,一般的“经验法则”是保持安装的密封圈拉伸小于3%。应该注意的是,对于尺寸小于-025密封圈的标准密封圈,即使设计适当的沟槽,安装时密封圈的拉伸经常也会高于3%。在这一情况下,应该谨慎地规定零件公差,以防止在零件尺寸处于极限公差的情况下出现密封圈挤压不足的现象。如有必要,应收紧零件公差,以确保获得可接受的密封效果。

密封圈的挤压破损

无论是在在静态还是动态应用中,挤压破损都是密封失效的一个常见原因。O形圈从槽中挤出时显然就会失效。在较大的连续或脉冲式的压力的作用下,密封圈就会发生局部或全部被从沟槽挤出的情况。如果不加以纠正,整个横截面最终将破碎。

遵循这些简单的规则,以减少密封圈挤压破损的风险:

选择能够承受预期压力的密封结构和材料。

确保相对运动表面之间的配合间隙适合于所选橡胶材料的硬度。间隙应尽量减少,且不得超过橡胶硬度的推荐限值。

抗挤出(支撑)环

使用带有支撑环的O形圈或Quad-Ring ®品牌星形圈时,可以减少或防止在压力较高或大于理想间隙的应用中出现密封圈挤压破损。缠绕式或垫圈式支撑环通常安装在密封系压力侧对面的密封圈旁边。对于压力超过1500psi的应用场合,推荐使用支撑环。

虽然支撑环可以由任何比轴更软的材料制成,但它们通常是由聚四氟乙烯(PTFE)制成的,这提供了低摩擦。聚四氟乙烯支撑环有实心环、单层开口环和双层螺旋开口环三种。双层螺旋缠绕聚四氟乙烯环易于安装,保护密封圈免受损坏,是我们推荐的类型。当使用支撑环时,通常是增加密封槽宽度,以适应支撑环的厚度。

密封安装槽设计公式

这一页上的公式是用来计算密封槽的不同参数。具体的使用方法和场景在下面的例子中解释。

INSTALLED SEAL STRETCH

Equation 1

Percent Stretch = ((Installed Seal ID – Original Seal ID)/ Original Seal ID) x 100

SEAL CROSS-SECTIONAL COMPRESSION (SQUEEZE)

Equation 2

Percent Compression = (1 – (Gland Radial Width/Seal Cross-Section)) x 100

Equation 3

Max Percent Compression = (1 – (Min Gland Radial Width/Max Seal Cross-Section)) x 100

Equation 4

Min Percent Compression = (1 – (Max Gland Radial Width/Min Seal Cross-Section)) x 100

SEAL PERCENT GLAND FILL

Equation 5

Percent Gland Fill = (Seal Cross-sectional Area/(Gland Depth X Groove Width)) x 100

Equation 6

Max Percent Gland Fill = ( Max Seal Cross-sectional Area/(Min Gland Depth X Min Groove Width)) x 100

SEAL CROSS-SECTIONAL AREA

Equation 7

O-Ring Cross-sectional Area = (O-Ring

Cross-section/2)2 x 3.1415

Equation 8

Quad-Ring® Brand‚ Cross-sectional Area = (Quad-Ring® Brand Cross-section)2 x 0.8215

(请注意,在Quad-Ring ®品牌星形圈的公式中有意没有使用除法公式)

密封圈横截面积的最大值可通过公式7和8中的最大密封横截尺寸(公称尺寸+公差)得到。

下表提供了标准密封圈截面尺寸的公差和最大密封截面面积。该表可用于快速计算填充百分比。

图表无法正确复制–从这里或从活动页面:O形圈横截面积

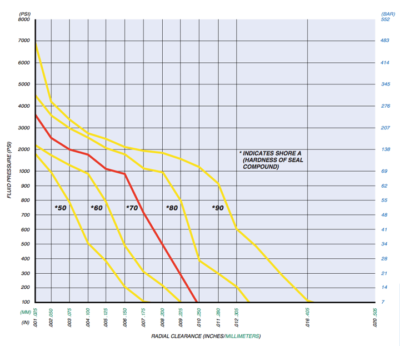

Quad-Ring ®品牌星形密封圈和O形密封圈的推荐径向密封间隙

这个图表显示了最大允许径向间隙作为工作压力和密封圈橡胶硬度的函数。

备注

这个图表是为0.139英寸和更大的密封截面而开发的。较小的横截面密封件需要更少(更紧密)的间隙。

这张表适用于活塞和孔同心的应用场合。在具有严重侧倾或偏心运动的应用场合,必须减小径向间隙。

此表中的数据适用于不使用防挤压支撑环的密封件。

这张图表中的数据是用于常温下的密封。由于橡胶会随着温度的升高而变软,所以在高温下使用密封件时必须减少间隙。

最大允许径向间隙包括由于压力而产生的任何气缸膨胀。